gördülő

gördülő profilozott fémlemez

Tárgy: "Rolling"

Ellenőrizzük (a): SS Shakhov

Befejezve: Sagatov OM

FÉMHENGERLÉS, feldolgozására szolgáló eljárást fémek és fémötvözetek nyomás alatt tartott álló préselése őket között a forgó hengerek a hengermű. A hengerek többnyire henger alakú, sima vagy vágott hornyokkal beléjük (stream), amelyek, ha kombinált formában egy kéthengeres t. N. kaliberek (lásd. Hengergörgők, kalibrációs tekercsben, tekercsek Profiling).

Képzési (francia Dresser -. Kiegyenesítése) a szakterületen, befejező művelet a termelés vékony csíkokra acél és nem vastartalmú fémek, amely egy hidegen hengerelt egy gördülő csökkentése nagyon kicsi (kevesebb, mint 3%). Jellemzően, a fém van kitéve AD hőkezelés után. Ennek eredményeként, D. folyáshatár növekszik 30-50 MN / m2 (35 kgf / mm2), ami csökkenti a lehetőségét, hogy a formáció a fém által hidegsajtolására nyírási vonalak elrontja a termékek felületének. D. szükséges fémlemez alá hidegalakítással a mélyhúzás, mint az acél lemezek gyártásához karosszériaelemeknél (ún autoleaf) ón és hasonlók Amikor D. függően fémlemez célból a felületén van kitéve különböző fokú kezelés; így annak részleges illesztése. D. előállítására egy indulat malomban (lásd. A hengermű), főleg egy, legalább több menetben.

Tartomány kölcsönzés, egy listát az összes hengerelt részegységek (méretek), termelt az ország, egy kohászati üzem (vagy csoport a növények), ebben a malomban. Megkülönböztetni profil S. p. (List of célprofilokat) és nagyság S. p. (Listája egy profilt méretben). Gyakran S. p. Mivel egyszerre alapján és a profilok és méretben. . Felülvizsgálata pp n lehet osztani három fő csoportra: hosszú termékek (beleértve a speciális profilok ..), Lemezek és csövek.

Burkolat (francia plaquer -. Ró, fedél) felületének bevonására fémlemezek, lemezek, huzalok, csövek, stb egy vékony réteg fémből vagy ötvözetből termomechanikus úton .. Végezzük a meleghengerlés során (például P. lapok és lemezek), vagy megnyomja (PP csövek). AP lehet egy- vagy kétoldalas. Használt előállítására bimetall és trimetalla létrehozni korrózióálló réteget az alumínium lemezek, lapok, csövek alumínium ötvözetek, réz bevonat lerakódását a lemez acél (helyett elektrolitikus bevonással), stb

Rod, hot-vezetékes általában kör keresztmetszetű, átmérője 5 és 10 mm-es. K. termelt speciális vezetékes vagy vezeték-kombinációs részben malmok (lásd. A hengerszék) és keresztül feltekercselt tekercsek tárcsákat. A fő tömege K megy előállítására hidegen húzott huzal átmérője 0,01 mm. K. acél gyártani, tavasszal és megerősítése beton.

Mivel a benne rejlő gördülő munkafolyamat folytonosság ez a legtermékenyebb módszer kölcsönözni kívánt alakú cikkeket. Amikor gördülő fém általában megy jelentős képlékeny tömörítés, ezért elpusztul elsődleges öntött szerkezet és ehelyett alakított szerkezet sűrűbb és finomszemcsés, amely növeli a fém minőségét. Így. Gördülő szolgál nem csak formálni a fém alatt dolgozott, hanem javítja a szerkezetét és tulajdonságait.

Gördülő acél. Gyártása hengerelt acél a modern acél üzem kétféleképpen. Amikor első kiindulási anyag olyan bugák (öntött a penész), amelyek dolgozzuk fel végtermékké hengerelt általában két szakaszban. Először, bugák melegítjük és forgatjuk a nagyoló hengersor a munkadarab. A vizsgálat után a munkadarab, és távolítsa el a felületi hibák (naplemente, repedések, stb) elkészítheti újrahevítő, és a késztermék feltekercselése speciális malmok. A méretek és a keresztmetszeti alakja előminta függ célját: a gördülő lap és szalag fém nyersdarab használt téglalap szélessége 400-2500 mm és vastagsága 75-600 mm, az úgynevezett lapok; tagolt fém - üres négyzetbe rész mérete körülbelül 60'60 cm 400'400 mm és zökkenőmentes-cső - kerek szakasz átmérője 80-350 mm.

A második módszer, használható a 20. század közepén. hengerelt az eredeti tuskó helyébe folyamatos öntés (öntvények) speciális gépek. A vizsgálatot és a hiba eltávolítása előforma, mint az első módszer jut a malmok a gördülő késztermékek. Használata révén folyamatosan öntött tuskó eltörölte slabbing és virágzó növekszik hengerelt minőségű, megszünteti a veszteség fejrész vágás rúd, elérve a megölt acél tuskó 15-20%.

Alkalmazásának előnyei a folyamatosan öntött tuskó a gördülő termelés még jelentősebbé válik, ha együtt folyamatok folyamatos öntést és gurul egy töretlen patak. Erre a célra tervezett öntési-hengerlési egységek, amelyekben a rúd kimeneténél az öntőforma nem vetjük alá vágás, kiterjeszti kemence, ahol a hőmérsékletet igazítva a keresztmetszete, majd belép a hengermű tekercs. Így. kristályosítási eljárást úgy hajtjuk végre, és a végtelen gördülő öntvényből, t. e. gyártása hengerelt pepreryvnoe folyékony fém. Eljárást széles körben használják a gördülő nemvas fémek; azt is használják az acélgyártás tuskó kis része (kb kevesebb mint 150'150 mm) magas színvonalú. A fő nehézséget a fejlesztés ez a folyamat egy viszonylag alacsony kimeneti sebességét a kokilla (1-6 m / perc), amely nem teszi lehetővé teljes mértékben kihasználja a termelési kapacitást a folyamatos hengermű.

Gördülő fémlemez előállított hengerelt vagy folyamatos öntésű födémek és lemezek fölött csak 50-100 mm - közvetlenül a rúd vagy tábla kovácsolt. Az eljárás tartalmazza a következő alapvető műveleteket: etetés a födém a raktárból, hogy a melegítő kemencék; melegítés; adagolóhenger táblázat dolgozni a malom állvány és a gördülő több menetben (áthalad a hengerek között), az első részeket, hogy egy kívánt födém szélességű lapok néha tápláljuk be a tekercs keresztben vagy szögben; egyengető görgő egyengetőgépen; hűtés hűtőszekrények; ellenőrzésére és jelölésére; vágás a hosszanti élek; vágás a végek, lapokká darabolás egy bizonyos hosszúságú; néha hőkezelés és festés; elküldi a késztermék raktár.

Gördülő profilozott fém tartalmaz sledubyuschie alapvető műveletek: felmelegítés 1100-1250 ° C; etetés a felmelegített előforma a dolgozó ketrecben és a gördülő több menetben a horonyban fokozatosan közelítve a kezdeti tuskó keresztmetszetének a keresztmetszete a kész profil; vágás hengerelve fűrész vagy ollók darabokra a kívánt hosszúságú, vagy tekercs be tekercsek; hűtés hűtőszekrények; egyengető görgő egyengetőgépen; ellenőrzés és a szállítás a készáru raktárba.

Az áthaladások száma van kiválasztva méretétől függően, és formája a kezdeti tuskó keresztmetszetének és kész profil és összegek: a sínek általában 9, gerendák 9-13, és más szögletes keresztmetszetű rudak, például zetoobraznogo (2. ábra), 5-12, 15-21, drót . A sikeres befejezése a feldolgozási műveletek végre szakosított szekció malmok, amelyek in-line automata rendszer különböző gépek.

Gördülő (meleg) cső áll 3 fő és számos kiegészítő műveleteket. Az első művelet (firmware) - lyukak képződését a munkadarabnak vagy öntvényből; így a vastag falú cső úgynevezett hüvely. A második műveletet (selyemgubókat) - nyúlás varrott előforma és csökkenti annak falvastagsága közelítőleg a kívánt méretet a kész csőben. Mindkét műveleteket végezzük a fűtés, de különböző hengerművek, és létrehozott egy sor közös rendszerének cső összeszerelő gépek. Az első művelet során, amelyet a piercing malom közötti gördülő csavaros vagy hordó alakú lemez tekercs a rövid tüske, a második - különböző hengerművek: folyamatos, Pilger, automatikus és háromhengeres malmok Helical gördülő. Harmadik lépés - kalibrálás (vagy csökkentésével) cső hengerlés után. Kalibrálás végezzük egy méretezés malom, majd a csövet lehűtjük, általában szabályozzák és darabokra vágni egy bizonyos hosszúságú. Csövek átmérője kisebb, mint 65-70 mm vetjük alá egy további meleghengerlés csökkentése malmok. Annak érdekében, hogy csökkentsék a falvastagság és átmérő, megszerzése jobb mechanikai tulajdonságokkal, egy sima felületre, és pontos méretei a cső a meleghengerlés után vetjük alá hideghengerlés speciális malmok és húzzák.

Gördülő tuskó gépalkatrészek (darabáru) széles körben használják elsősorban a gyártás különböző forgástestek és változó szakaszt profilok: kocsi kerekei, a tengelyek, szalagok, gyűrűk csapágyaknál, golyó, fogaskerekek, csavarok, fúrók, stb Néha használják, hogy végre a gördülő egyetlen művelettel együtt a kovácsolás vagy sajtolás.

Hengerlése színesfémek. A legnagyobb alkalmazási kapott hengerelt lemezek, szalagok, fóliák és vezetékei, alumínium, réz, magnézium, cink és ezek ötvözetei.

A folyamat során a lemezek hengerlésére alumínium ötvözet a következő fő műveletek: az előzetes gördülési síkban folyamatosan öntött bugák 0,5-5 m egy csökkenés mintegy 10% kiegyenlítésére a felület; egyengető görgő egyengetőgépen; marás szerezni egy tiszta és sima felület; egymásra mindkét oldalán a bugát alumínium lemezek; melegítés; melegen hengereljük egy burkolat vastagságúra 4-12 mm, majd koagulációs tekercsben; lágyítás és hideg hengerlés. Miután hideghengerlés tekercsek letekercseljük és a lapokra vágják, amelyeket azután leállítjuk, maratott, hengerelt ismét hideg állapotban megszerzésére progladki vagy munkahelyi keményedés, maratott, vágott és csomagoljuk.

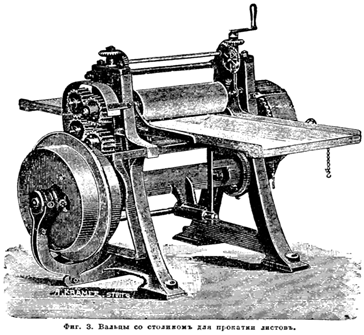

A korai 60-es években. 20. Kifejlesztett egy új eljárást a gördülő lap alumínium és ötvözetei. A különlegessége ennek a folyamatnak, hogy összekapcsolják a folyamatos öntés gördülő. A kiindulási anyag a folyadékot az alumínium, ami átáramlik a vezetékeket eloszlása a tekercs térben kialakítva a két vízszintes hengerek (3.). Alumínium, érintkezik a tekercs, megszilárdult, és folyamatosan előalakított szalag kilép a hengerekhez. A hengerek lehetnek elrendezve mind függőlegesen, mind vízszintesen. Az első esetben, az alumínium tápláljuk oldalról, és a második - az alsó. Ezt a módszert sikeresen előállított szalag 8-12 mm vastag, szélessége 1000-1600 mm, amelyet azután feltekercselhetők. Technológia alkalmazása helyett a gördülő szalag nagy tuskó ad nagy gazdasági haszonnal jár.

A kiindulási tuskó hengerlés során lemezek és atkák réz és réz lapos bugák körülbelül 0,5-1 m, a vastagsága 100-150 mm, amelyek hengerelt meleg állapotban a vastagsága 10-15 mm. Laminált lapok mart eltávolítjuk a felületi hibák, majd alávetjük hideghengerlés közbenső lágyítás 450-800 ° C-on

A termelés huzal az alumínium és réz ötvözetek a leghatékonyabb módszer a folyamatos öntés, a folytonos hengermű.

A technológiai fejlődés terén a vasúti jellemzi elsősorban növekedése a minőség a hengerelt termék, amely biztosítaná a leghatékonyabb felhasználását a fogyasztók fém. Erre a célra, a hengerelt terméket kapcsolódnak, adott racionálisabb, amely elősegíti csökkentése a tömegét kiterjed termelési költsége hengerelt növeli a méretpontosság, szilárdság, stb javul. Tulajdonságait a fém lerakódik a felületén hatékony védő bevonatot. Ugyanakkor lecsökkentve a gyártási költségek végrehajtási folyamatos eljárások (az olvadt fém a végső hengerelt), növekvő gördülési sebesség és automatizálási folyamatok.

Hengermű - egy sor berendezések, amelyben az anyag képlékeny fém közötti forgó henger között.

Úgy tartják, hogy az első hengermű (fa tekercs) került kialakításra, Leonardo da Vinci. Az első hengermű előállítására laposacél és finom fajták került sor a XVIII. Ezek forgatja vízikerék. A vasúti közlekedés fejlesztését jelentősen megnövekedett a kereslet a hengerelt termékek. Az első vas sínek voltak, de az elején a XIX században Angliában áttért a vasgyártás sínek. 1828-ban jött az első hengersor sínekre puddling vas, és 1825 kezdett kigurul a Bessemer acélból sínek. Rails már egy vágott a hengermű. Amellett, hogy a sínek kellett előállítani különböző részein gőzgépek, és a páncél fejlesztéséhez szükséges a flotta, ahol fából készült hajók váltották fém páncélozott. Az első páncélos malom épült 1859-ben a magyar szerelő VS Pyatov. Mindezek táborok meglehetősen primitív: vágógép hajtja a vizet a kerék és a gőzgép pozdnee-. Mozgó felmelegedhet fém és innen kézzel. A múzeum régi üzem Ural minta: a vas meleg fedélzetre horgok továbbítja a csapat munkáját, hogy legyen izzó öntvény. forgalmazók munka volt a legnehezebb a növényben. [1]

Attól függően, hogy a profil gördülő van osztva négy fő csoportra: levél, hosszú, cső alakú és különleges. Attól függően, hogy meleg vagy hideg, tuskó belép a malom tekercs - meleg és hideg.

Hengerelt lapos acél és nem vastartalmú fémek van osztva a lemez (4 ... 60 mm-es), a gerinc (0,2 ... 4 mm), és ón (kevesebb, mint 0,2 mm). Acéllemezek forró, más típusú fémlemez - a hideg.

Gördülő lemezek és szalagok szállított sima tekercs.

Között a hosszú termékek különböztetünk meg:

1. A lapokból kör, négyzet és téglalap alakú keresztmetszet a kovácsolás és gördülő;

2. Egyszerű hosszú termékek (kör, négyzet, hatszög, szalag, szalag);

3. Shaped fajtára profilok:

Általános célú profilok (szögek, csatornák, márka, I-gerenda);

mező hozzárendelés profilok (sínek, személygépkocsi RIM);

speciális profilok (profil rugók, fájlok).

Cső bérleti díjakat a külön csővezetéket malmok. Különböztesse melegen hengerelt varrat nélküli csövek átmérője 25 ... 550 mm-es és hegesztett egy 5 mm átmérőjű ... 2500. Csövek termékek másodlagos újraelosztás kerek és lapos üres.

Az általános rendszer a gyártási folyamat a varrat nélküli csövek két műveletből: 1- megszerzése egy vastag falú hüvely (firmware); 2 - előállítására, a kész béléscső (unrolling).

Az első művelet alatt különleges malmok proshivochnyh kapott spirális gördülési. A második műveletet a cső-tántorgó malmok különböző minták: Pilger, automata és mások.